产品结构设计必须知道常见塑胶件的缺陷有哪些 是什么原因造型的

2023-01-17 08:51:11 人看过

产品结构设计必须知道常见塑胶件的缺陷有哪些 是什么原因造型的

什么是塑胶件常见的缺陷 就是塑胶件在注塑生产是由于模具结构 注塑工艺

塑料材质等原因造成的塑胶件之不良

常见的塑胶件有以下缺陷

1.披风(毛边) 就是在产品分型线的位置出现溢料 很薄的塑料片

造成的原因 模具配模不到位 注塑压力过大 模具加工精度低 产品进胶等原因

2.塑胶件缩水 就是在产品表面有明显的凹坑 凹线 从产品侧面对着光看很明显

造成的原因 产品局部壁厚厚 螺丝柱位置 加强筋(骨位)位置 模具冷却效果 注塑工艺等原因

3.顶白 拉白 就是产品在顶针位置 有顶鼓出来的白色痕迹和深骨位位置有拉白拉变形的白色痕迹

造成原因 产品后模脱模斜度小 模具省模不到位 深骨位需要做顶块 顶针顶部斜面没做防滑纹

顶出不平衡 产品壁厚薄等原因

4.烧焦 发黑 就是塑胶件局部有火烧过后的现象 尤其是深骨位 深螺丝柱

造成原因主要是模具排气的问题 尤其是深骨位 深的螺丝柱要做镶件进行排气

5.缺胶缺料 就是塑胶件局部不完整 出现缺口 少料 产品不完整现象

造成原因主要是产品壁厚薄 产品进胶方式 深骨位/深螺丝柱排气及模具排气不良等原因

6.料花 气泡 料花就是塑胶件注塑出来后表面光泽不一致 气泡是肉眼可见的尤其是透明件

造成原因主要是注塑时塑料没烘干(尤其是吸水性强的料)及注塑工艺参数设置等原因

7.蛇纹 熔接痕 蛇纹就是塑胶件在浇口位置出现蛇形纹路 熔接痕就是多点进胶在填充区域间形成的纹路

造成原因主要是模具进胶系统(流道 浇口的位置及大小尺寸 浇口的数量) 及注塑工艺参数设置等原因

版权声明:倡导尊重与保护知识产权。未经许可,任何人不得复制、转载、或以其他方式使用本站《原创》内容,违者将追究其法律责任。本站文章内容,部分图片来源于网络,如有侵权,请联系我们修改或者删除处理。

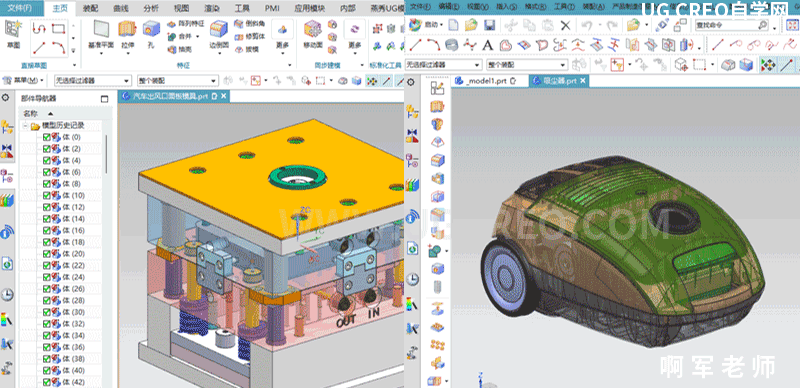

相关课程推荐

热门文章

- 1塑胶模具/压铸模具斜导柱角度及有效长度的计算方法思路

- 2塑胶模具设计之回针弹簧长度计算方法及思路-UGCreo自学网

- 3产品结构设计必须知道常见塑胶件的缺陷有哪些 是什么原因造型的

- 4塑胶模具/压铸模具斜顶角度计算方法和技巧-UGCreo自学网

- 5塑胶模具三板模点进胶模具 大拉杆 小拉杆长度 及小拉杆拉开距离的计算方法-UGCreo自学网

- 6产品结构设计无参数设计和全参数设计那个有优势利弊各什么-UGCreo自学网

- 7学习UG/NX那个版本好是版本越高越好吗 尤其是在工作中-UGCreo自学网

- 8UG Creo Solidworks草图如何画图才能保证草图完全约束-UGCreo自学网

- 9产品结构设计之设计产品脱模斜度多大合适判断依据有哪些-UGCreo自学网

- 10塑胶模具和压铸模具一样吗 学会塑胶模具设计就会设计压铸模具吗-UGCreo自学网